Quase todos os dias ao redor do mundo são realizados avanços na pesquisa sobre medicamentos. A produção de novos fármacos, porém, enfrenta o problema do longo tempo que leva até o medicamento poder ser comercializado, desde a fase de pesquisas, produção e testes até a liberação.

Nos últimos anos, os pesquisadores vêm estudando diferentes possibilidades para tornar mais eficiente a síntese orgânica, podendo assim acelerar a fase de produção destes fármacos. Uma delas é o uso de microrreatores de estrutura tubular, com escalas milimétricas, onde os reagentes se misturam. Reações otimizadas podem produzir maiores quantidades de moléculas com propriedades farmacológicas.

O processo tradicional utilizado na indústria química para a síntese de moléculas orgânicas é a batelada, que corresponde ao uso de um vaso em que os reagentes são agitados e aquecidos para que ocorra a reação. Após esse procedimento, o reator é resfriado e os produtos obtidos são purificados.

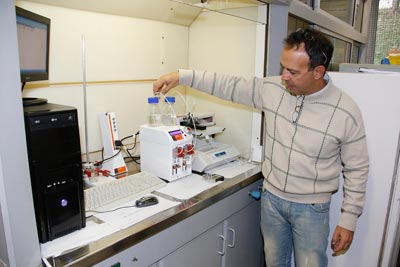

O professor Mauri Palma, da Faculdade de Ciências Farmacêuticas (FCF) da USP, em parceria com os professores Hélio Alexandre Stefani e Roberto Parise Filho, também da FCF, contam com auxílio da Fapesp para estudar o uso de microrreatores. O objetivo é sintetizar moléculas que já foram produzidas no reator do tipo batelada, de modo que já se sabe do seu potencial farmacológico.

Mais especificamente, a pesquisa visa determinar as melhores condições operacionais para a síntese de compostos, desenvolvendo modelos matemáticos para aumentar a produtividade do processo. Isso inclui verificar a relação estequiométrica dos reagentes, a influência da temperatura na reação e o tempo de residência das moléculas no reator.

Vantagens

Segundo o professor, o uso dessa tecnologia traz diversos benefícios para a indústria farmacêutica, pois após a descoberta de um composto, antes do medicamento ser comercializado, é necessário produzir uma quantidade razoável para se realizar testes clínicos. Isso leva cerca de 10 anos, porém a empresa possui 20 anos de patente dessa molécula. Dessa maneira, metade desse tempo é usado apenas para recuperar o seu investimento financeiro e intelectual.

Com o uso do microrreator se produz maiores quantidades em menos tempo. Na síntese do Indol, por exemplo, a duração de interação entre as moléculas em um reator de batelada dura em torno de duas horas. Já no microrreator leva cerca de um minuto, com uma conversão de 90% da mistura e gerando menos resíduos. Além disso, para se produzir uma amostra maior de um composto é necessário apenas colocar um microrreator ao lado do outro com várias linhas de alimentação, de modo que não é preciso aumentar o volume do reator.

Na síntese do Indol, por exemplo, a duração de interação entre as moléculas em um reator de batelada dura em torno de duas horas. Já no microrreator leva cerca de um minuto.

Essa vantagem ajuda a solucionar um dos principais problemas observados na Engenharia Química: a mistura ineficiente. Em um reator tubular macroscópico (com um volume maior), as moléculas que estão perto da parede do reator caminham mais devagar que as do centro e, assim, irão reagir por mais tempo. Isso ocasiona uma mistura não homogênea no final do processo, o que é ineficiente.

Já com o uso do microrreator, como sua escala é milimétrica, não existe diferença de velocidade, pois as moléculas caminham rapidamente por difusão em uma distância muito curta, produzindo assim compostos mais homogêneos e com melhor qualidade, explica o professor Palma.

Os microrreatores, de diâmetro muito pequeno, também têm uma ótima relação de área superficial por volume, e isto facilita o aquecimento e resfriamento da reação. Em um vaso grande, por exemplo, há uma diferença significativa da temperatura das paredes do reator para a do centro. No microrreator, esse problema não é observado, pois a distância entre os reagentes é milimétrica.

Outro benefício do uso dessa tecnologia é o aumento da segurança ao se realizar reações químicas explosivas, como as de nitração. Por terem uma velocidade muito alta, uma sensível elevação da temperatura e da concentração dos reagentes pode acarretar em uma explosão. Quando se usa o reator batelada, a quantidade da mistura utilizada gira em torno de 10 kg. Em um microrreator emprega-se apenas 250 mg – e no caso de um acidente, o impacto é muito menor.

Mesmo sendo muito eficiente, a síntese de moléculas com propriedades farmacológicas em microrreatores não irá substituir totalmente o uso do reator de batelada. De acordo com o professor, esse processo possui algumas limitações. No reator capilar com que ele trabalha, por exemplo, não pode haver reações com sólidos ou que gere essas substâncias, pois podem entupir o reator. No entanto, já há pesquisas desenvolvendo adaptações para corrigir esse problema utilizando-se reatores um pouco maiores e que possuem catalisadores.

Segundo o professor, outra dificuldade enfrentada para a ampliação do uso dos microrreatores na síntese de fármacos é a grande resistência da indústria farmacêutica a mudanças, pois sua produção representa bilhões de dólares de investimentos. Ainda assim, alguns países como Áustria e Suíça já vêm utilizando essa tecnologia.

Investimento

No Brasil, esse processo ainda é pouco expressivo. O estudo nessa área começou há apenas cinco anos na Universidade Federal do Rio de Janeiro (UFRJ). Na USP, o professor Palma, no ano passado, foi o primeiro a estudar a síntese de fármacos em microrreatores. Em uma visita do gerente na América Latina da Asia Synthesis – fabricante inglesa de reatores -, soube que apenas oito microrreatores tinham sido vendidos para o Brasil.

O investimento nessa tecnologia atualmente é muito elevado. Palma menciona que os equipamentos que possui e foram importados custam em torno de 200 mil reais. Entretanto, os benefícios levam a uma compensação em longo prazo, pois a indústria pode pesquisar e produzir quantidades maiores de moléculas em curto espaço de tempo e diminuir os custos com tratamento de resíduos, que serão menores. O consumidor também pode sentir uma mudança gradativa, pois a diminuição das despesas da empresa pode reduzir o preço dos medicamentos.